Высокая квантовая эффективность фотоинициированной полимеризации и,

как следствие этого, невысокие требования на мощность инициирующего излучения,

экологическая чистота, возможность эффективного протекания при комнатной

температуре, а также принципиальная возможность широкого варьирования механических

и физико-химических свойств отвержденного материала путем изменения состава

фотополимеризующейся композиции (ФПК), делают этот базовый процесс привлекательным

с точки зрения создания на его основе установок для оперативного изготовления

трехмерных объектов по их компьютерным образам. Технология послойного изготовления

деталей из жидких фотополимеризующихся композиций получила название стереолитографии

[2,5,6,8,9].

Лазерная фотополимеризация. Основные закономерности

Основой стереолитографии является локальное изменение фазового состояния

однородной среды (переход ╚жидкость √ твердое телоЛ) в результате фотоинициированной

в заданном объеме полимеризации [10-16]. Суть фотоинициированной полимеризации

состоит в создании с помощью инициирующего, например, лазерного излучения

в жидкой реакционно-способной среде активных центров (радикалов, ионов,

активированных комплексов), которые взаимодействуя с молекулами мономера

инициируют рост полимерных цепей. Следствием этого является изменение фазового

состояния среды, т.е. в облученной области образуется твердый полимер.

Поскольку активные центры появляются только в облученной области, то и

полимеризация протекает преимущественно в ней, т.е. достигается пространственная

селективность фотоинициированной полимеризации. Активные центры образуются

при взаимодействии ФПК с излучением из определенного спектрального диапазона.

Эта спектральная селективность позволяет, в частности, проводить полимеризацию

в условиях естественного освещения.

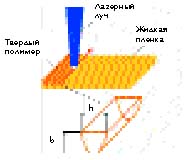

При инициировании полимеризации импульсным (например, излучением эксимерного XeCl-лазера с длительностью импульса 10 нс по полувысоте) излучением с однородным распределением интенсивности в облучаемой области на поверхности облучаемой ФПК образуется полимерная пленка [15], для которой зависимость толщины h от дозы облучения D удовлетворительно описывается соотношением:

Здесь доза облучения D=ФN, где Ф √ плотность энергии лазерного импульса;

N √ количество лазерных импульсов; Ec √ критическая доза облучения,

которая определяется путем экстраполяции зависимости h(lnD) к значению

h=0.

Рис.1. Формирование на поверхности ФПК

|

В случае инициирования полимеризации сфокусированным пучком непрерывного лазерного излучения (например, излучением HeCd-лазера), пятно которого движется по поверхности ФПК со скоростью V, на поверхности ФПК остается след из отвержденного полимера, геометрические параметры которого в поперечном сечении определяются распределением интенсивности излучения в пучке и законом изменения интенсивности от расстояния до поверхности ФПК (рис.1). |

Используя разные способы облучения можно получить на поверхности ФПК полимерную пленку (плоскость), трек (линию) или керн (точку). Эти элементы можно использовать для формирования физических копий трехмерных объектов по их компьютерным моделям. Платформа, на которой ╚выращиваетсяЛ деталь, устанавливается ниже поверхности ФПК на расстоянии равном толщине первого слоя. На поверхности ФПК формируется изображение, соответствующее первому сечению объекта. В облучаемой области образуется пленка твердого полимера.

После формирования первого слоя платформа с пленкой опускается на расстояние равное толщине следующего слоя и на поверхности ФПК воспроизводится изображение, соответствующее второму сечению детали. Параметры инициирования выбираются таким образом, чтобы второй слой надежно ╚приклеилсяЛ к первому. Далее платформа перемещается на расстояние равное толщине следующего слоя и процесс повторяется до тех пор пока не будут изготовлены все слои. После завершения формирования последнего слоя платформа поднимается над поверхностью ФПК, послойно выращенная деталь снимается с платформы, с поверхности детали удаляются остатки жидкой ФПК и деталь сушится.

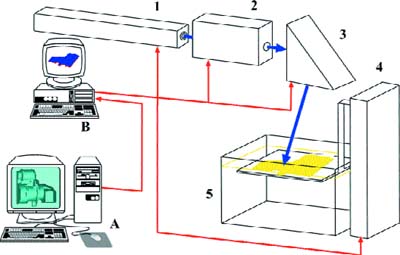

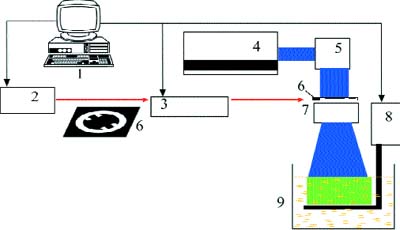

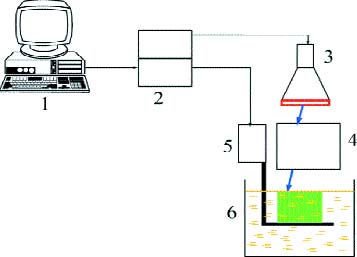

Схемы построения установок для лазерной стереолитографии

В настоящее время успешно развиваются два направления стереолитографии, которые различаются способом инициирования полимеризации. Отличительной особенностью одного направления является использование сфокусированных пучков инициирующего полимеризацию излучения, другого √ использование широкоаппертурных пучков. На Рис. 2-4 приведены экспериментально опробованные схемы установок для лазерной стереолитографии [6,9,10], в которых были реализованы эти подходы. В первом случае для позиционирования луча в заданную точку на поверхности ФПК и управления его перемещением необходима быстродействующая двухкоординатная система сканирования. Для этих целей используются гальваноэлектрические сканаторы, которые при фокусном расстоянии фокусирующего излучения объектива порядка 1 м позволяют обеспечить равномерную скорость движения луча по заданной траектории порядка 1 м/с. При использовании широкоаппертурных пучков изображение на поверхности ФПК формируется методом проекционной или контактной печати. Такой подход требует оперативного изготовления и смены масок, которые являются негативом по отношению к воспроизводимому изображению. Для изготовления масок из прозрачных для излучения материалов можно использовать современные лазерные принтеры или плоттеры, которые обеспечивают разрешение до 1200 точек на дюйм. Маски можно изготавливать также методом электронографии [3]. Комбинацией рассмотренных выше способов формирования изображения на поверхности ФПК является установка , показанная на Рис.4, в которой для инициирования полимеризации используется лазерная электронно-лучевая трубка (полупроводниковый лазер с накачкой электронным пучком). В этом случае изображение формируется на лазерном экране электронным лучом, а лазерное излучение экрана переносится на поверхность ФПК с помощью проекционной оптической системы.Проблемы подготовки управляющих программ для установок лазерной стереолитографии

STL- формат и исправление ошибок STL- файлов

Исходным для стереолитографии является компьютерная модель трехмерного объекта, представленная совокупностью ориентированных в пространстве треугольников, которые без разрывов покрывают поверхность объекта. Данное представление для задач САПР применяется уже давно [19,20]. Однако в настоящее время, благодаря усилиям Американской и Европейской ассоциаций пользователей стереолитографии, оно стало общепринятым и для рассматриваемой технологии, даже получило название STL-формат (формат для стереолитографии). Используется как текстовый, так и более компактный двоичный формат. Последние версии практически всех известных пакетов САПР (как зарубежных Euclid, CATIA, AutoCAD и т.д., так и отечественных КОМПАС, ГРАФИКА и т.п.) имеют либо STL-интерфейс, либо модули подготовки данных для быстрого прототипирования.Основное требование, предъявляемое к представлению объекта в STL-формате √ это замкнутость поверхности и ее топологическая однозначность. На практике, однако, либо еще на этапе проектирования компьютерной модели, особенно в случае моделирования объекта поверхностями, либо в результате преобразования из внутреннего формата САПР в STL, возникают ошибки. Следствием этих ошибок являются: появление разрывов, самопересекающихся поверхностей, нестыкующихся участков, вырожденных треугольников, потеря ориентации треугольников и т.п. Поэтому возникает задача исправления этих ошибок, которая тесно связана с задачами восстановления формы трехмерных объектов по неполному набору данных.

В стереолитографии фирмы 3D Systems и Materialise эту процедуру назвали ╚верификацияЛ и для ее реализации разработали соответствующее программное обеспечение. Однако процедура верификации STL-файла далеко не всегда заканчивается успехом. Это может быть связано с тем, что верификация предполагает корректное математическое описание геометрической модели объекта, с, возможно имеющимися, уже формализованными ошибочными ситуациями. Конструктор же, от которого поступает такая модель, вообще говоря, рисует в соответствии со своим мышлением похожее изображение и только.

Некоторой альтернативой верификации трехмерного STL- представления может быть проверка корректности модели на этапе построения сечений, которая используется как самостоятельно, так и в комбинации с вышерассмотренной верификацией. Этот алгоритм был реализован и опробован на созданной в НИЦТЛ РАН экспериментальной установке для лазерной стереолитографии, схема которой показана на рис.2. Оказалось, что в случае STL-файлов, содержащих большое количество ошибок, такой подход обеспечивает даже более качественный конечный результат, чем "верификация" STL- файла.

Генерация подпорок

Поскольку послойно выращиваемый объект находится в жидкости, то его необходимо жестко зафиксировать на платформе, чтобы избежать смещений и даже отрыва от платформы в результате действия гидродинамических сил, которые появляются при движении платформы с выращиваемой деталью в жидкости, или смещения центра масс выращиваемого объекта. Механические характеристики (прочность, упругость) тонкой полимерной пленки ограничивают допустимую в процессе послойного изготовления детали величину выступов и ╚ручекЛ. В процессе изготовления детали часто появляются несвязные области сечения, которые не имеют общих точек с предыдущим слоем. Выступы, топологические ╚ручкиЛ, несвязные области требуют для своей фиксации вспомогательных элементов -подпорок (своеобразных строительных лесов), которые поддерживают деталь в процессе ее изготовления. Следует также отметить, что большая площадь контакта детали с платформой затрудняет ее отделение от платформы. Подпорки, как правило, представляют собой тонкие (0,1-0,5 мм) стенки, которые пересекаясь друг с другом образуют жесткую конструкцию. Подпорки можно создавать и средствами САПР, но трудоемкость этой процедуры, зависимость структуры подпорок от типа ФПК и типа установки делают актуальной автоматизацию этой операции.Компьютерный образ объекта вместе с подпорками рассекается на плоские тонкие (100-250 мкм) слои и, например, в случае использования сфокусированного пучка лазерного излучения для инициирования полимеризации, рассчитывается траектория движения лазерного луча (с учетом его диаметра), которая воспроизводит подпорки, контуры сечения и заполняет (штрихует) внутренние области сечения. При использовании широкоаппертурных пучков формируется программа для изготовления маски.

Визуализатор STL- файлов трехмерных объектов

Необходимым элементом программного обеспечения для лазерной стереолитографии является визуализатор STL-файлов. Этот модуль должен обеспечивать не только просмотр STL-файла, но и возможность производить необходимый набор операций над объектами в STL-формате. В первую очередь их вращение с целью выбора оптимальной ориентации, которая бы обеспечила минимальное количество подпорок и наивысшее качество (минимальную шероховатость) наиболее важных элементов объекта. Перемещение в пространстве, копирование модели объекта и вставка другой модели необходимы для оптимального размещения нескольких объектов на платформе. После выбора ориентации и размещения объектов в рабочей зоне генерируются подпорки, которые также представляются в STL-формате. STL-файлы объектов и подпорок являются исходными для построения сечений.В реализованном в НИЦТЛ РАН модуле имеется динамическая реалистическая

визуализация (рендеринг) STL-объектов. Реализован программный Z-буфер с

глубиной 4 байта (float). Время вывода кадра составляет в типичных случаях

0,05-1сек; для большого STL-файла размером 35Mб √ не более 5 сек (на компьютере

с 64Mб RAM).

Генерация сечений и формирование в них траекторий движения лазерного луча

Формирование сечений имеет свои особенности (рис.5). Дело в том, что на основе построенного сечения будет выращиваться слой определенной толщины, в геометрическом смысле обобщенный цилиндр. Необходимо, чтобы данный слой полностью покрывал соответствующую часть истинного объекта. Выступающие из полученной твердой модели изделия ступеньки обобщенного цилиндра, можно затем удалить механической обработкой, заполнить же внутренние ступеньки невозможно.При расчете траектории луча лазера следует учитывать тот факт, что от времени экспонирования любого участка жидкого полимера зависит толщина получаемого твердого слоя. Поэтому при построении траекторий следует избегать пересечений и совпадений генерируемых участков траектории.

Контур слоя обычно обходится лучом лазера по внутренней эквидистанте на расстоянии радиуса светового пятна от контура объекта. Поэтому траектории лазерного луча не должны доходить до контура на определенное расстояние.

Одним из интересных вариантов развития лазерной стереолитографии стал метод изготовления квазиполых объектов. Суть метода заключается в том, что из отвердевшего полимера формируется только поверхность тела и внутренние ребра жесткости, что определяет минимальное отношение веса полимера к объему модели. При этом экономится дорогостоящий жидкий полимер и уменьшается время выращивания тела. При изготовлении оснастки для литья требуется выжигание пластиковой модели, что позволяет получить минимальный зольный остаток. Поэтому он получил название ╚быстрое литьеЛ.

Алгоритм воспроизведения контуров сечения и заполнения его внутренних

областей должен обеспечивать также минимальную деформацию объекта в процессе

его изготовления и последующей обработки. Дело в том, что практически для

всех ФПК, в большей или меньшей степени, характерна усадка, т.е. уменьшение

объема облученной области в результате полимеризации. Следствием усадки

является появление внутренних напряжений. Наглядным примером влияния усадки

на процесс послойного изготовления объектов является ситуация, которая

возникает, например, если на лист бумаги наклеить растянутую резиновую

пленку. Поэтому алгоритм генерации траектории движения лазерного луча должен

обеспечивать минимальные напряжения в процессе послойного изготовления

объекта.

Оперативное изготовление копий реальных объектов по томографическим данным

Современная стереолитография позволяет решить большинство проблем, связанных с изготовлением пластиковых копий компьютерных моделей, которые были созданы программным обеспечением для трехмерного проектирования, например, САПР. Однако часто имеется потребность быстрого изготовления копий реальных объектов, например, в таких отраслях как археология, медицина и других. Следовательно, существует важная проблема быстрого и точного преобразования данных, полученных с помощью измерительных машин и механизмов, томографов, ультразвуковых измерений, по видеограмметрическим данным и т.д.Рассмотрим вопросы разработки программного обеспечения для преобразования данных томографа к компьютерной модели 3D-объекта в формате STL. Томограммы представляют собой набор серых изображений массивов сечений (слоев) исследуемого объекта по координате z. Каждый элемент томограммы √ есть функция плотности объекта в соответствующей точке q(x, y, z.). В большинстве случаев диапазон от qmin до qmax в области значений функции q(x, y, z.) может быть представлен одним байтом. Таким образом, мы будем рассматривать томограмму как трехмерное изображение функции плотности, приведенной к однобайтовым значениям и записанной трехмерной матрицей яркости Q(i, j, k).

Для перевода томограммы к STL-формату нам необходимо построить математическую

модель объекта как твердого тела. В общем виде такая модель может быть

представлена как:

f (x, y, z) = 0, если не имеется никакого объекта в данной точке =

1, если имеется объект в данной точке. (2) В случае, если координаты x,

y, z определены на дискретной сетке: xi = dx * i, i = 0,1,...Nx, yj = dy

* j, j = 0,1,...Ny, zk = dz * k, k = 0,1,...Nz.

Функция F(xi, yj, zk) имеет вид трехмерного с двумя градациями (0/1 √ один бит на пиксель) изображения. Таким образом, если представить пиксель изображения как куб с размерами dx, dy, dz, преобразование томографических данных к STL-формату может быть выполнено преобразованием Q(i, j, k) к F(xi,yj,zk),. При этом каждая внешняя сторона куба описывается двумя треугольниками.

Для корректности преобразования необходимо правильно определить границу

реального объекта в томограмме. В простейшем случае отношение (2) принимает

вид:

F (xi, yj, zk) = 0, если Q(i, j, k) < Qпороговая; = 1,

если Q(i, j, k) > Qпороговая.

Проблема, как показал опыт изготовления модели по томографическим данным, в том, что объект исследования √ достаточно сложное образование. Обычно он обладает большим количеством внутренних полостей и имеет в различных местах различную оптическую плотность. Имеются детали с геометрическими размерами меньшими разрешения томографа. Таким образом, в одном случае, при более низком пороговом значении сигнал/шум некоторые детали могут быть объединены, в другом, при более высоком пороговом значении, единая деталь может быть представлена как несколько деталей. Правильное определение границы объекта возможно только при знании всех нюансов механизма томографического сканирования конкретных типов объектов и представлении их изображений на томограмме.

После определения границ объекта, точность изготовленной модели полностью определяется числом точек изображения и числом слоев в исходных данных. Например, если расстояние между слоями dz = 2 мм, а dx = dy = 1 мм, пластиковая модель будет иметь структуру с такой же точностью (с характерными ступеньками). Однако стереолитография позволяет получать значительно более высокую точность. Следовательно, имеется потребность в сглаживании поверхности модели объекта для получения необходимых промежуточных значений. Ошибка интерполяции должна быть минимальна, не превышать 1/2 шага координатной сетки. Таким образом, для создания реалистичного представления модели объекта разрешение томографа оказывается недостаточным и необходимо использовать подходящую интерполяцию. Попытка использовать пакеты трехмерного проектирования для автоматической интерполяции и натягивания гладкой поверхности на контурах слоев оказалась неудачной из-за большого объема обрабатываемых данных. Особенно неадекватно ведут себя традиционные САПРы (например, Euclid, AutoCAD) в случае натягивания гладкой поверхности на контуры слоев с различной связностью (в топологическом смысле), поэтому требуется большой объем интерактивной работы .

Помимо проблем со временем, в этом случае слишком велика вероятность ошибки оператора. Напомним, что требования к точности копии объекта очень высокие. Проблема может быть решена только созданием специализированного программного обеспечения [18].

Разработанное в НИЦТЛ РАН программное обеспечение выполняет следующие

функции:

∙ читает исходные данные рентгеновского томографа;

∙ нормирует яркостное представление и приводит изображение к трехмерной матрице яркости (байт на точку);

∙ в случае необходимости сглаживает трехмерное изображение с помощью окна 3х3x3;

∙ вычисляет реальную границу объекта на изображении и приводит представление объекта к твердотельной форме;

∙ делает фильтрацию твердотельного изображения (удаляет малогабаритные одиночные фрагменты и полости);

∙ в случае необходимости оператор √ эксперт может выполнять интерактивное

редактирование полученной твердотельной модели, чтобы удалить артефакты

и внутренние закрытые полости, которые не несут полезную информацию и просто

не могут быть изготовлены;

∙ транслирует твердотельное представление в формат STL.

В рамках экспертизы по идентификации останков царской семьи, найденных в Екатеринбурге, проводимой Центром судебно-медицинской экспертизы Минздрава РФ, была совместно выполнена работа по экспериментальному выращиванию пластиковой копии черепа человека по данным рентгеновского томографа.

Для проведения томографических работ был использован рентгеновский томограф SOMATOM CR фирмы SIEMENS. В данной модификации томографа возможны получение томографических срезов с разрешением 2 мм в сечении при прецизионном шаге координатного стола 1 мм. и реконструкция цифрового изображения каждого среза с 4096 уровнями квантования, т.е. каждый слой представлялся изображением 256x256 точек по 12 бит. В качестве управляющей ЭВМ в томографе использовался компьютер PDP 11. В эксперименте было принято решение о получении томограммы с шагом 2 мм. При сканировании черепа его полный объем ╚уложилсяЛ в 104 томографических среза.

При этом объем памяти для матрицы полутонового изображения составил примерно 4 Мб, твердотельное представление состояло из 400 000 примитивов и STL-файл имел около 700 000 чистых граней или 35 Мб памяти.

Проведенная работа позволила изготовить пластиковую копию черепа человека с точностью, удовлетворяющей требованиям международной криминалистической экспертизы.

Заключение

Достигнутый в последние годы прогресс в увеличении точности и воспроизводимости, а также появление ФПК, обеспечивающих высокие механические и физико-химические характеристики, изготовленных из нее деталей, значительно расширили область применения стереолитографии. Кроме изготовления моделей и макетов с целью проверки правильности новых инженерных решений, концептуальных идей и отработки дизайна новых изделий, стереолитография все шире используется для изготовления оснастки (форм для разных видов литья, пресс-форм и штампов для изготовления деталей из термопластичных материалов, электродов для гальванопластики и др.), а также изготовления функциональных деталей приборов, машин и оборудования и даже биологически совместимых имплантов. Стереолитография позволяет изготавливать копии реальных трехмерных объектов по данным, например, рентгеновского компьютерного томографа, координатных измерительных машин, видеограмметрическим данным и результатам других типов зондирования трехмерных объектов.Дальнейшее развитие лазерно-компьютерных технологий изготовления трехмерных

объектов видится авторам в следующих направлениях:

∙ повышение точности и воспроизводимости; ∙ увеличение производительности;

∙ расширение набора ФПК пригодных, в частности, для изготовления функциональных

деталей и узлов машин приборов и оборудования;

∙ изготовление микрообъектов (микростереолитография);

∙ изготовление копий реальных объектов по данным измерительных машин

и разных типов зондирования;

∙ изготовление протезов и биосовместимых имплантантов.

Решение этих проблем и, в первую очередь, дальнейшее развитие технологий

оперативного изготовления пластиковых копий трехмерных объектов найдет

самое широкое применение в различных научных и прикладных областях, как

то машиностроении, антропологии, криминалистике, медицине, протезировании

и т.п.

Литература

1. Горюшкин В.И. Основы гибкого производства деталей

машин и приборов. Минск: Наука и техника, 1984, 222 с.

2. C.W.Hall, Патент США √ 4, 575, 333, 1986.

3. Desktop Manufacturing: The next automation revolution.

Technical Insights, Inc., Englewood/Fort Lee, NJ, 1988.

4. J.P.Kruth, Annals of the CIRP, 40, 603 (1991).

5. Rapid prototyping & manufacturing: fundamentals of stereolithography, ed. P.F.Jacobs, SME, Dearborn MI, 1992, 434 p.

6. Евсеев А.В., Панченко В.Я., Якунин В.П. Сборник тезисов Российской национальной конференции ╚Лазерные технологии▓93Л, Шатура, 14-16 апреля 1993г.; Евсеев А.В., Панченко В.Я., Якунин В.П. Доклад на Международной конференции ╚Оптика лазеров▓93Л. Программа конференции ╚Оптика лазеров▓93Л, С.-Петербург, 21-25 июня 1993, с. 47.

7. Proceedings of the 5th European Conference on Rapid Prototyping and Manufacturing (4-6 June, 1996, Helsinki, Finland): Ed. P.M.Dickens.

8. Евсеев А.В., Марков М.А. Послойное изготовление деталей из жидких фотополимеризующихся композиций излучением XeCl-лазера. Квантовая электроника, 1994, т.21, Й.5, с.495-498.

9. A.V.Evseev, S.V.Kamaev, M.A.Markov, A.N.Nikitin, M.M.Novikov, V.Ya.Panchenko, V.P.Yakunin. SPIE 1995, V.2713, p.369.

10. C.G.Roffey, Photopolymerization of Surface Coatings. New York, 1982.

11. C.Carre, C.Decker, I.P.Fouassier, D.I.Lougnot, Laser and Photopolymers, Laser Chem., 10, 349-366 (1990).

12. Грищенко В.К., Маслюк А.Ф., Гудзера С.С. Жидкие фотополимеризующиеся композиции, Киев, Наукова думка, 1985. А.Ф.Маслюк, В.А.Храновский, ╚Фотохимия полимеризационноспособных олигомеровЛ, Киев: Наукова думка, 1989, 192 с.

13. Королев Г.В., Могилевич М.М., Голиков И.В. Сетчатые полиакрилаты. Микрогетерогенные структуры, физические сетки, деформационно-прочностные свойства, М.: Химия, 1995, 276 с.

14. Евсеев А.В., Никитин А.Н., Известия РАН, серия физическая, т.57, Й12, 1993.

15. Евсеев А.В., Марков М.А., Квантовая электроника, 1994, т.21, Й5, с.491-494.

16. A.V.Evsseev, M.A.Markov, V.Ya.Panchenko, V.P.Yakunin ╚Acrylic photocurable resins with low viscositi for laser stereolithographyЛ. Proc. of 8th European Stereolithography User Group Meeting, 7 √ 8 October 1996, Darmstadt, Germany.

17. J.P.Partanen, P.F.Jacobs, Proc. of 8th European Stereolithography User Group Meeting, 7 √ 8 October 1996, Darmstadt, Germany.

18. E.V.Kotsuba, A.V.Evseev, S.V.Kamayev, M.A.Markov, M.M.Novikov, V.Ya.Panchenko, N.M.Semieshin, V.P.Yakunin. Operative fabrication of plastic copies of objects using x-ray tomography data. Proc. of 8th European Stereolithography User Group Meeting, 7 √ 8 October 1996, Darmstadt, Germany.

19. Велихов Е.П., Бетелин В.Б., Вишняков Ю.С., Кальнер

В.Д., Ставицкий А.И. Создание интерактивной системы обработки графической

информации в машиностроении (основные концепции). М.: НИИИНАВТОПРОМ, 1984.

20. S.W.Sloan. Adv.Eng.Software, 1987, Vol.9, Й1,

p34-55.

|

| Рис.2. Схема установки лазерной стереолитографии на основе непрерывного HeCd -лазера: A - рабочее место технологической подготовки модели; B - управляющий компьютер; 1 - лазер (УФ - HeCd, Ar2+); 2 - акустооптический затвор; 3 -двухкоординатный (X-Y) скан |

|

| Рис.3. Схема установки для послойного изготовления деталей методом проекционной печати: 1 - управляющий компьютер; 2 - устройство для изготовления масок (лазерный принтер или плоттер); 3 - устройство для позиционирования масок; 4 - лазер; 5 - формировате |

|

| Рис.4. Схема установки для послойного изготовления деталей на основе полупроводникового лазера с электронным возбуждением: 1 - управляющий компьютер; 2 - микропроцессорный модуль управления; 3 - полупроводниковый лазер с накачкой электронным пучком; 4 - |

|

| Рис.5. Последовательность подготовки данных для установки лазерной стереолитографии: а - исходная компьютерная модель; б - разбиение компьютерной модели на слои; в - расчет траектории движения лазерного луча |